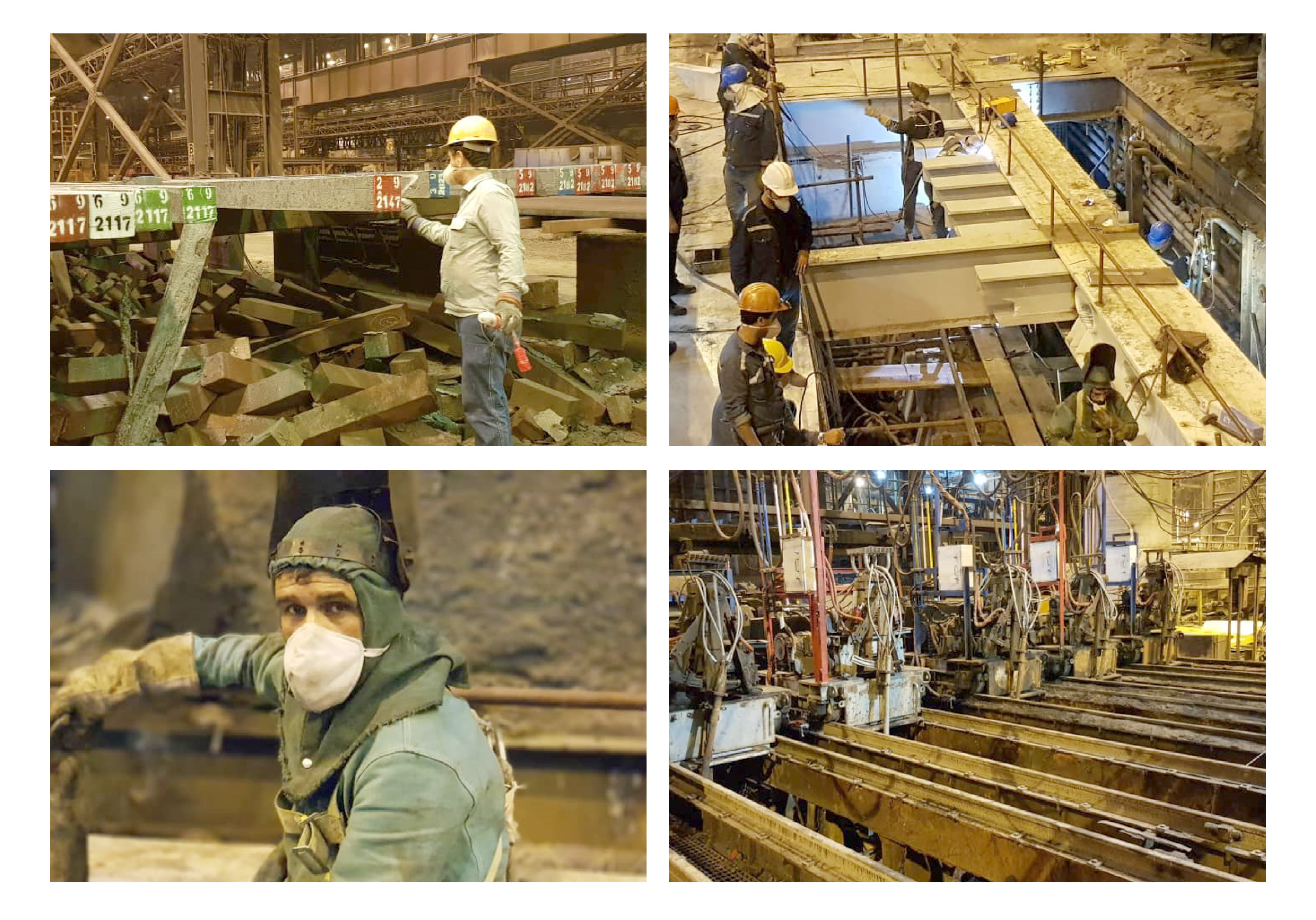

بومی سازی ساخت سازههای صنعتی ST52 برای نخستین بار در شرکت فولاد خوزستان انجام شد.

بومی سازی ساخت سازههای صنعتی ST52 برای نخستین بار در شرکت فولاد خوزستان انجام شد.به گزارش خبرنگار روابط عمومی، انجام این پروژه با استفاده از توان داخلی و با در نظر گرفتن ساخت و اجرای مقاطع استراکچر ماشین ریختهگری بلوم از جنس ST52 به دلیل استحکام، مقاومت بیشتر در برابر خوردگی در ماشین ریخته گری […]

بومی سازی ساخت سازههای صنعتی ST52 برای نخستین بار در شرکت فولاد خوزستان انجام شد.به گزارش خبرنگار روابط عمومی، انجام این پروژه با استفاده از توان داخلی و با در نظر گرفتن ساخت و اجرای مقاطع استراکچر ماشین ریختهگری بلوم از جنس ST52 به دلیل استحکام، مقاومت بیشتر در برابر خوردگی در ماشین ریخته گری بلوم، افزایش طول عمر سازه و به حداقل رساندن میزان توقفات، برای نخستین بار در شرکت فولاد خوزستان انجام شد.واحد سازه های صنعتی، وظیفه تعمیر و نگهداری استراکچر اصلی محیط صنعتی فولاد خوزستان را عهده دار است که شامل سازه فلزی، سازه بتنی و سقف سولههای صنعتی میباشد.احمد دامن پاک کاردان سازههای فلزی در گفت و گو با خبرنگار روابط عمومی درباره روند تعمیرات گفت: تعمیرات ماشین ریختهگری با توجه به تمهیداتی که اندیشیده شده بود و مطالعات و بررسیهای میدانی بهصورت مقطعی جهت تعویض این سازه از سال ۹۶ تا اواخر ۹۸ به طول انجامید، در سال ۹۹ با توجه به توقفات برقی بهصورت ویژه ۶ ماه بررسیها و سایت ویزیتهای پیاپی میدانی از سازه معیوب انجام شد. همچنین جلسات و مشخص نمودن آیتم های کاری و جلوگیری از تداخل کار با دیگر واحدها، مشخص نمودن مسیر ایمن بدون بروز حادثه، کاهش میزان زمان توقف مورد نیاز، مشخص نمودن پیمانکار مجرب جهت ساخت مقاطع توسط واحد ساخت و پیمانکار اجرای این پروژه، نقشه خوانی و پروسه ساخت مقاطع به طور منظم پیگیری شد.وی افزود: زمان شروع تعمیرات ماشین ریخته گری بلوم از ۲۶ شهریور ۹۹ آغاز و ۴ آبانماه ۹۹ به مدت ۴۰ شبانه روز به طول انجامید.دامن پاک گفت: این تعمیرات با استفاده از نیروهای مجرب و پرتلاش به تعداد ۶۰ تَن در دو شیفت ۳۰ نفره، به صورت شبانه روزی، در حجم ۵۷۶۰۰ نفر ساعت انجام شد.وی هدف از انجام این پروژه را با توجه به بیانات رهبر معظم انقلاب و شعار سال، بی نیازی از شرکتهای خارجی و استفاده از تخصص و توان نیروهای بومی بیان نمود.دامنپاک درباره صرفه اقتصادی این طرح اظهار داشت: اجرای این پروژه از لحاظ اقتصادی دارای چند نکته حائز اهمیت میباشد. چرا که استراکچر ماشین ریخته گری بلوم در زمان مونتاژ آن تا مرحله بهره برداری به وسیلهی متخصصین شرکت سومیتومو ژاپن انجام شده بود. اما در این مرحله تقریبا پس از گذشت چهل سال از عمر سازه اصلی، این ماشین بدون نیاز به استفاده از شرکتها و متخصصان خارجی، برای نخستین بار با استفاده از توان گروهی متخصصان و نیروهای بومی با موفقیت تعویض شد.وی افزود: هزینه انجام شده از ساخت تا مرحله اجرا تقریبا ۵۰ میلیارد ریال بود. با وجود تحریمهای ظالمانه دشمنان نظام جمهوری اسلامی ایران اگر ریسک تعویض سازه این ماشین با تخصص و توان نیروهای بومی استان خوزستان انجام نمیشد، با توجه به افزایش قیمت دلار، برای رایزنی و اخذ موافقت شرکتهای ژاپنی برای انجام کار، بیش از چند میلیون دلار باید هزینه میشد. همچنین با پذیرفتن مسئولیت نظارت این فعالیت و استفاده از نیروهای داخلی در عمل تحریمها کارساز واقع نشد و کاملاً خنثی گردید.دامنپاک با اشاره به تاثیر سازه جدید بر محصول بلوم خاطر نشان کرد: بهبود کیفیت محصول بلوم در حوزه وظایف نت سازه ها نمیباشد، اما یقینا پس از تعمیرات اساسی و مناسب، تداوم تولید با اطمینان بالاتری انجام میشود.وی درباره تاثیر گرمای هوا و ویروس کرونا بر روند اجرای پروژه گفت: گرمای هوا با استفاده از تجهیزات سرمایشی (هواسازها) کمی قابل تحمل بود، اما نگرانی ما بیشتر در خصوص شیوع ویروس کرونا بود که با رعایت شیوهنامههای بهداشتی به لطف خداوند و همت کارکنان تلاشگر هیچگونه خطری نیروها را تهدید نکرده و گرفتار بیماری نشدند.دامن پاک دربارهی استفاده از تجربه تعویض و ساخت چنین سازهای در دیگر نقاط شرکت اذعان داشت: در نقاطی که خوردگی بر اثر تر و خشک شدن و رطوبت وجود دارد می توان از تجربه چنین تعمیراتی، استفاده نمود.وی خاطرنشان کرد: با گذشت یکسال از ساخت، نصب و به کارگیری سازه یاد شده همچنان با توان و بدون بروز مشکل به کار خود ادامه میدهد.کاردان سازههای صنعتی در پایان با تشکر از زحمات همکاران خود گفت: جا دارد از آقایان مهندس محمود لندی معاون بهره برداری، مهندس محمدمهدی شریف شاذیله مدیر بخش فولادسازی، مهندس فرخ جعفری مدیر بخش تعمیرات و نگهداری، مهندس ذاکر مدیر و مهندس کلامی زاده رییس واحد سازههای صنعتی و مهندس قاسمی در بخش تولید و همچنین مجموعه مکانیک به مدیریت آقایان مهندس کلانتر و مهندس صادقی، مجموعه برنامه ریزی گروه آقایان مهندس شعبانی و مهندس احمدی، مجموعه بازرس فنی دکتر حسینی کلورزی، مجموعه دکتر کلانتریان کارگاه مرکزی در ساخت تیرهای ۸۰۰ دابل جان، مجموعه مهندس اعتمادیفر در مدیریت ساخت، مجموعه مهندس فروهی در قسمت نسوز، تقدیر و تشکر ویژه نمایم. در واقع این تعمیرات با توجه به تخصص و اقتدار هر کدام از عزیزان و به صورت گروهی، بدون بروز حادثه جانی و تجهیزاتی به انجام رسید.

دیدگاهتان را بنویسید